製作実績ワイヤーフォーミング(線加工)

【特集】こんなこともワイヤーフォーミングで…

葵スプリングが得意としている「+αの自動生産」を紹介します。

「① ばね・線材加工 → ② ハンドワーク(切削・つぶし曲げなど)」の工程のうち

上記②の人手が必要な作業を自動化して生産する ことを「+α」とよんでいます。

Q.なぜ自動化が必要か? → A. 品質の向上 と 供給の安定化

【品質面】製品バラつきを小さくできる・作業時の異物混入リスクを減らせる

【供給面】高速・安定生産できる・人手不足による納期遅延などの対策になる

本記事では 葵スプリングの自動生産化への取組事例 をまとめてご紹介いたします。

▶ 自動化事例の動画を公開しました (YouTube)

事例 ① 組立加工 (~ 0:33)

事例 ② 先端を台形カットしたばね (0:33 ~ 0:58)

事例 ③ 全長が大きく工程が多い製品 (~ 1:30)

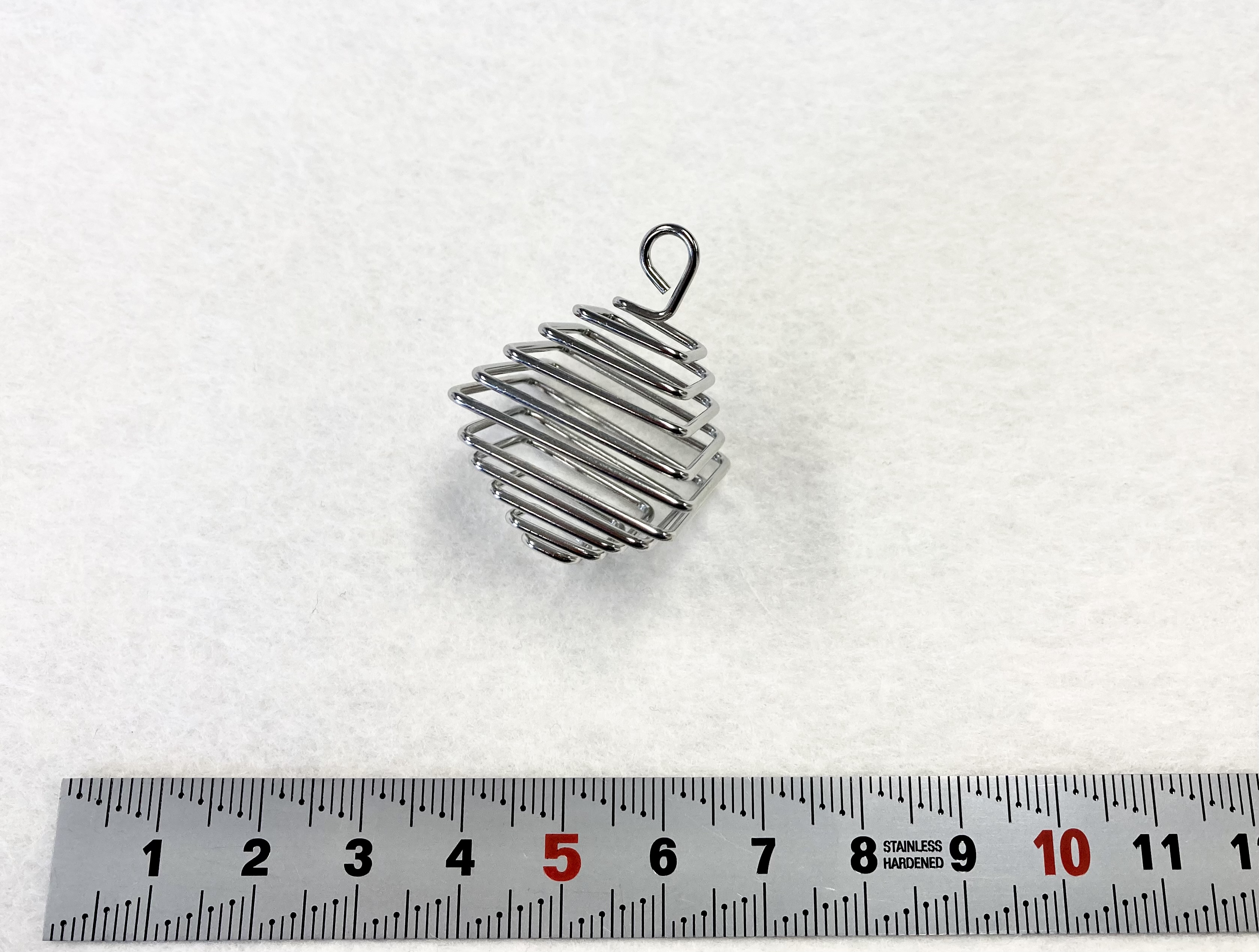

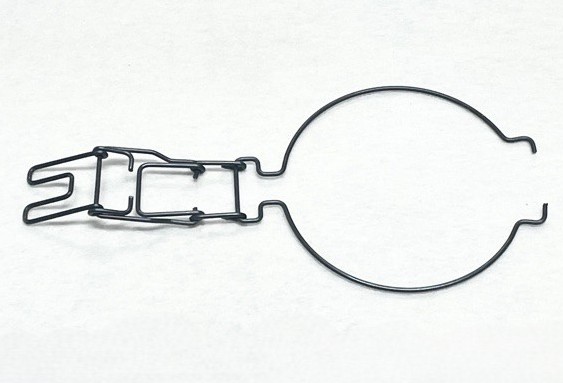

事例① 組立加工

4部品それぞれの加工+各部品の組立を自動化しました

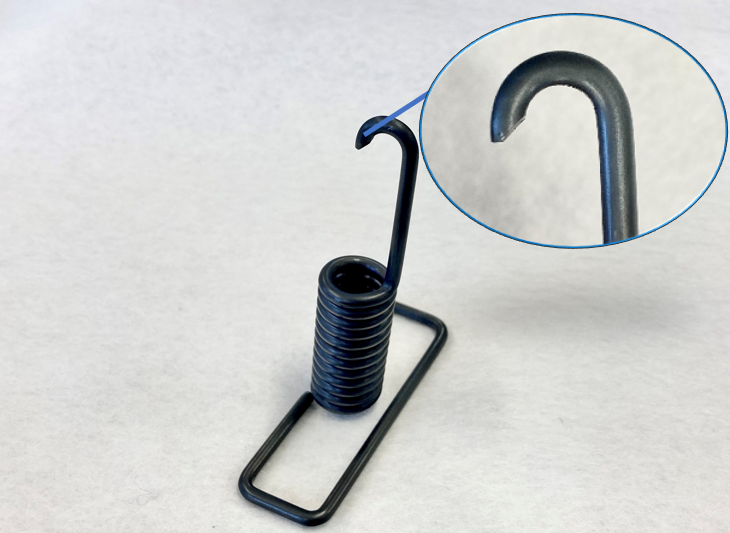

事例② 先端を台形にカット

製品の端部をナナメカット+研削して 台形にしています

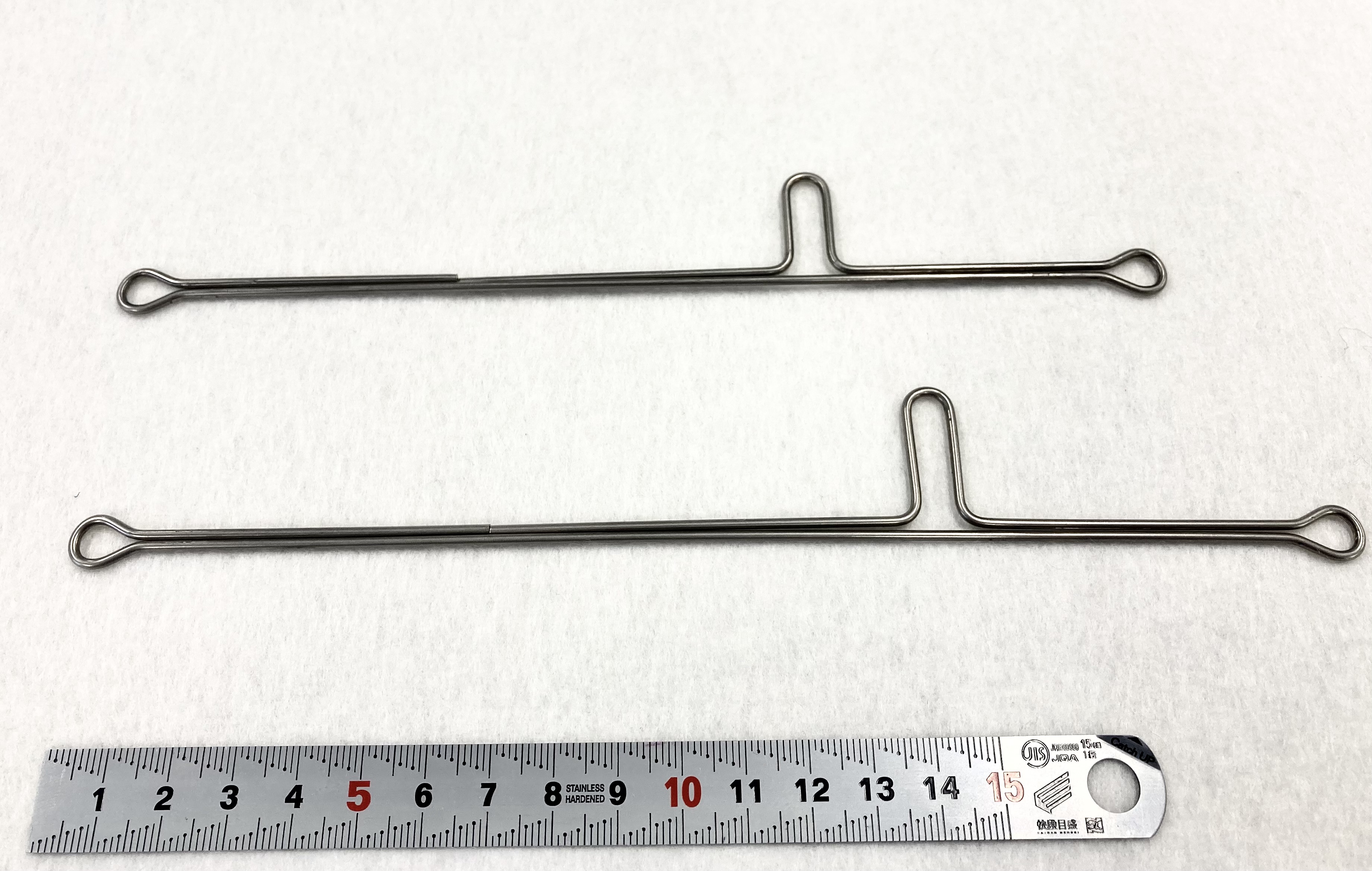

事例③ 全長が大きく 工程が多い製品

上記特徴の製品は自動機での加工に不向きですが、

正面位置からの曲げ加工を可能にするリニア機構にて実現しています。

自動化事例のまとめ

各画像をクリックいただくと 詳細ご覧いただけます!

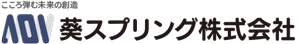

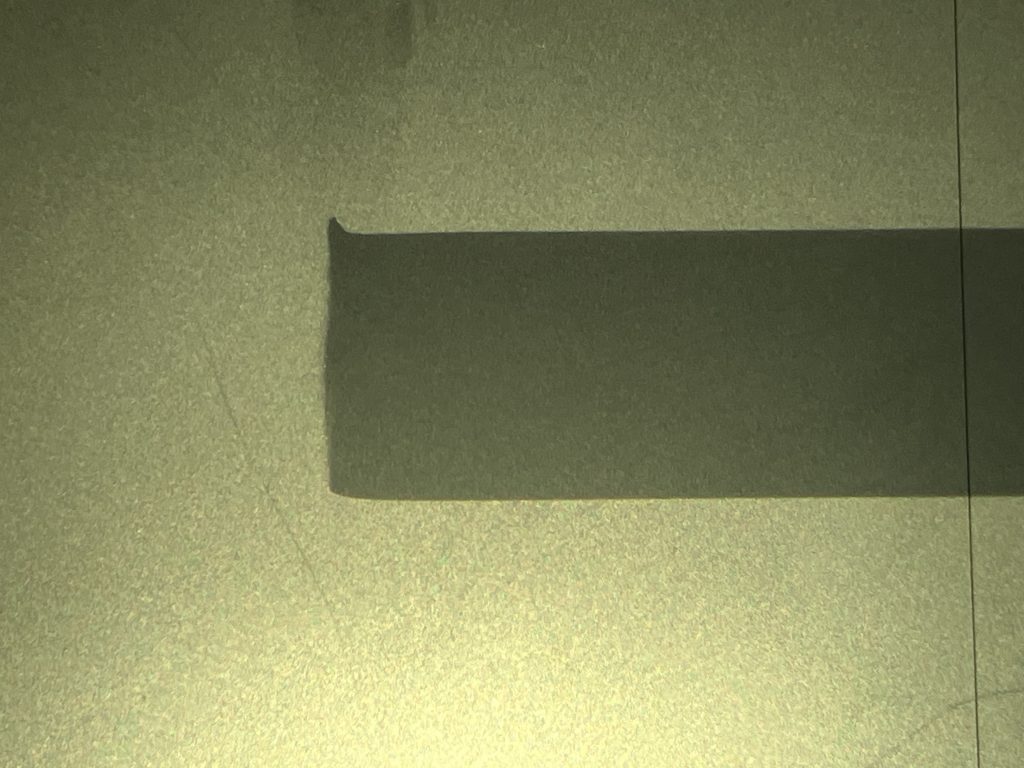

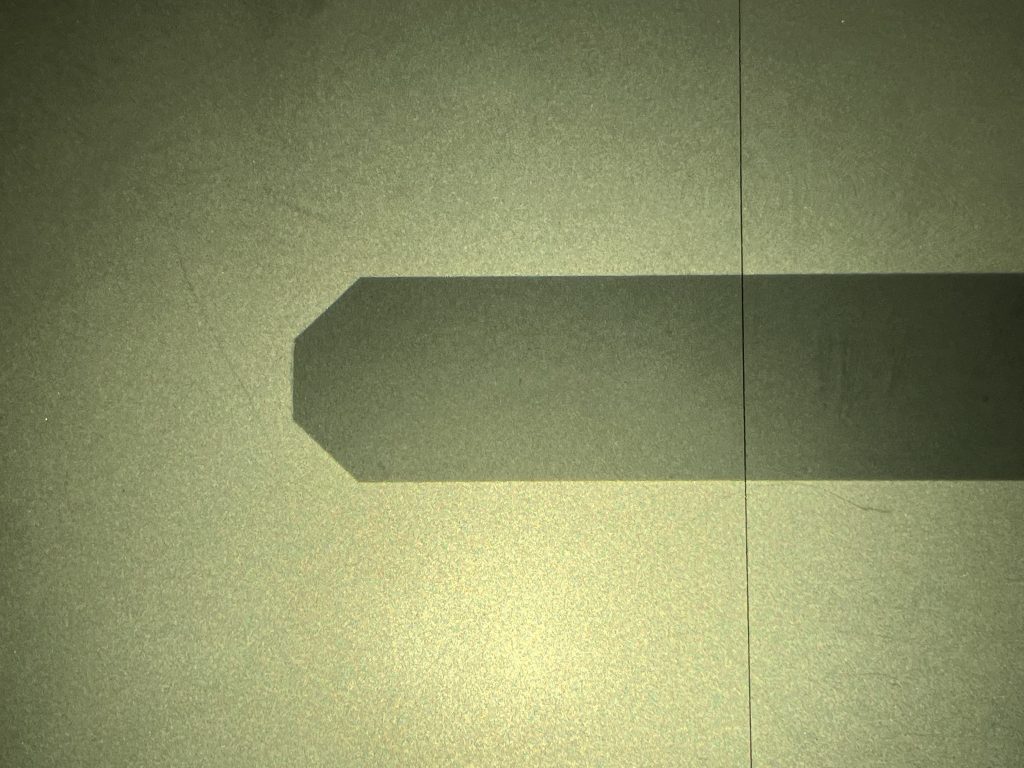

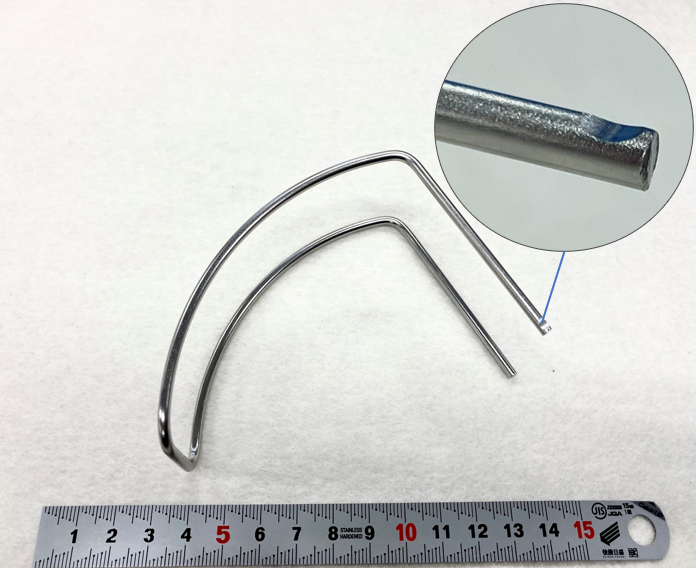

1.先端面取り

切断面となる端部には微細な「バリ」はどうしても出てしまいます。

先端部分を切削して 「カドを落とす」加工を面取りといいます。

安全基準の厳しい製品や、相手物へのキズが問題になる製品に対して

お客様の要望があり実施するケースが多いです。

面取り前後の写真です。

通常は製品加工後に人手でグラインダーなどで切削する場合がほとんどです。

製品加工+面取りを一連の機会工程で行い、数千~のロットでも面取りを無人化できます。

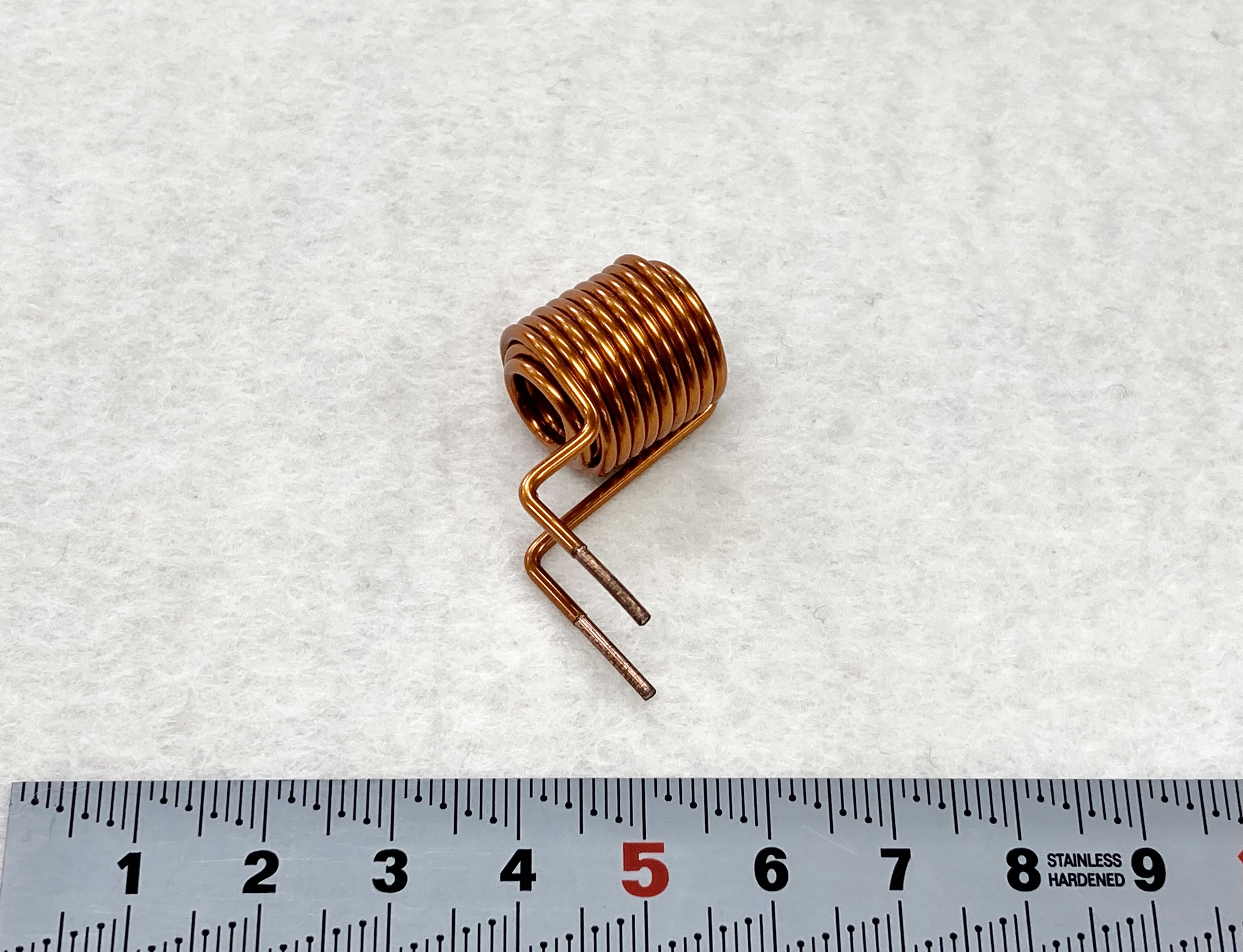

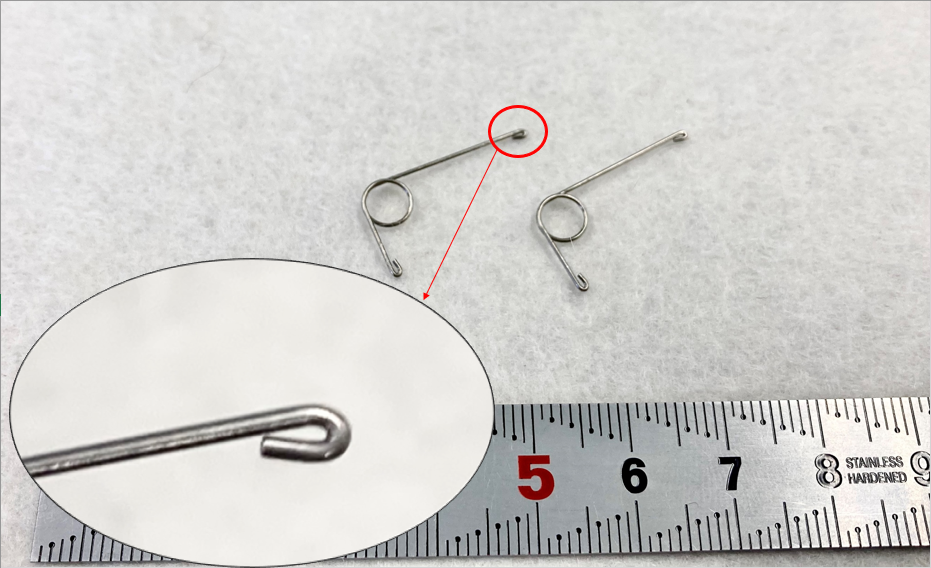

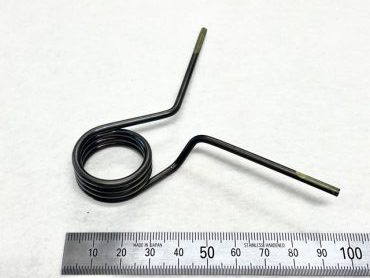

2.つぶし加工

曲げ部分がごく小さいRで折り返し形状になってります。

細い線径ですと 製品端部が針のようになり 危ない場合もあります。

「先端を丸めておいてほしい」というご要望でこのようにすることもあります。

また、製品の用途的に折り返しが必要な場合もあります(フックなど)

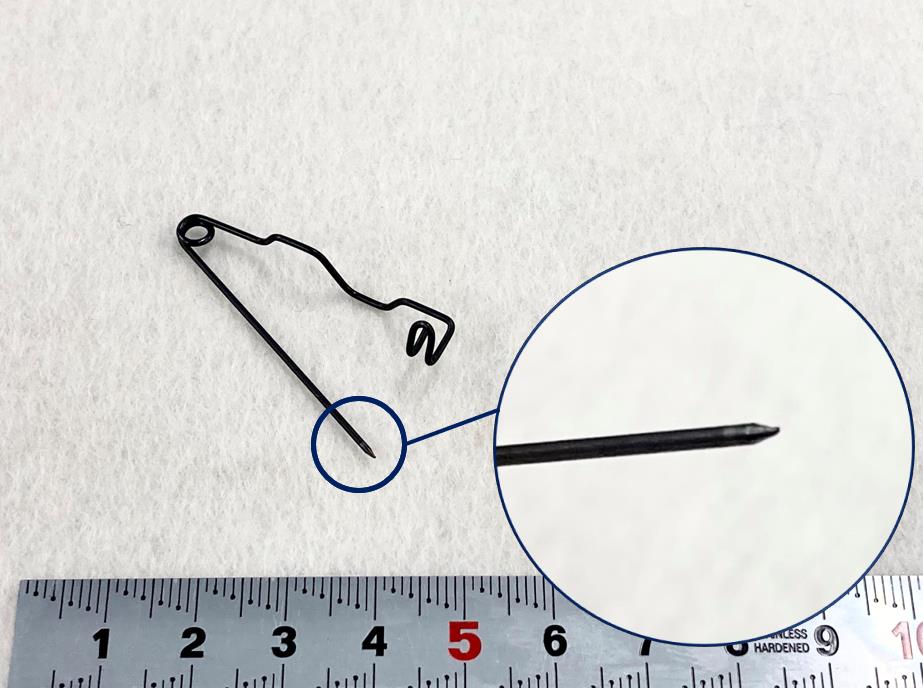

3.先端テーパー加工

「テーパー」とは先細り形状のことを指しています(鉛筆のイメージ)

「針として使いたい」場合や「穴に差し込みやすくする」など、

具体的な用途が決まっていてこの形状にすることが多いです。

4.溝堀の自動化

線自体に切削を行い 一部切り取って溝を掘るような加工です。

取付部分になる箇所に溝をほっておくことで 相手物にしっかり嵌ります。

数ミリの細さの線をさらに細く削るので 緻密な作業といえます。

5.着色(マーキング)の自動化

赤・黄のカラーペンでワイヤーの一部を塗っています。

お客様がで類似機種の取り違えをなくすためにご要望いただくことがあります。

手作業で1個ずつ塗らず 自動化することで、塗り忘れを防止できたり、

数の多いロットにも無人化で対応できるというメリットがあります。

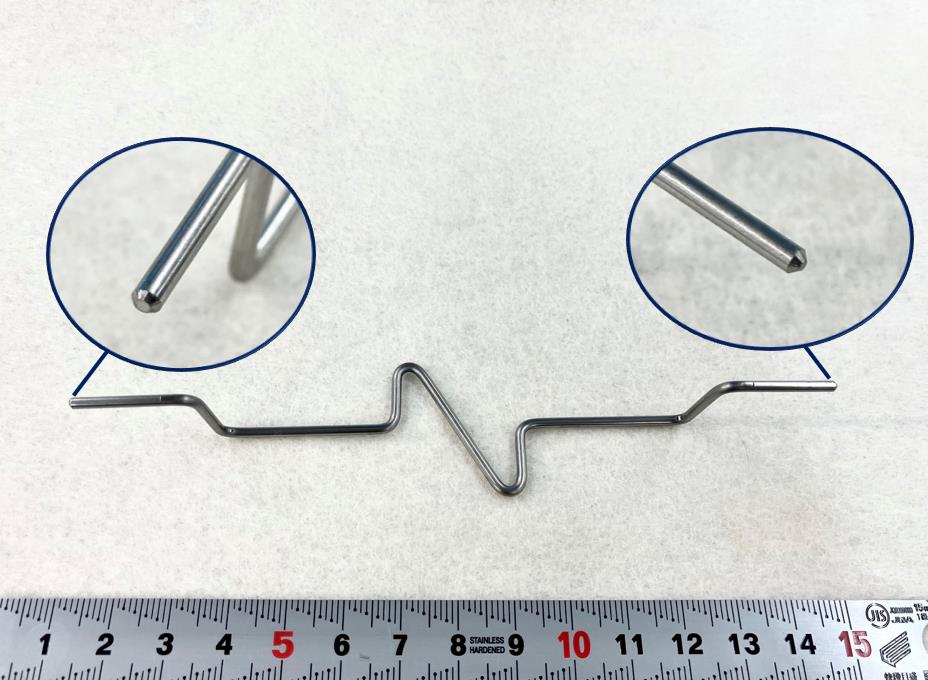

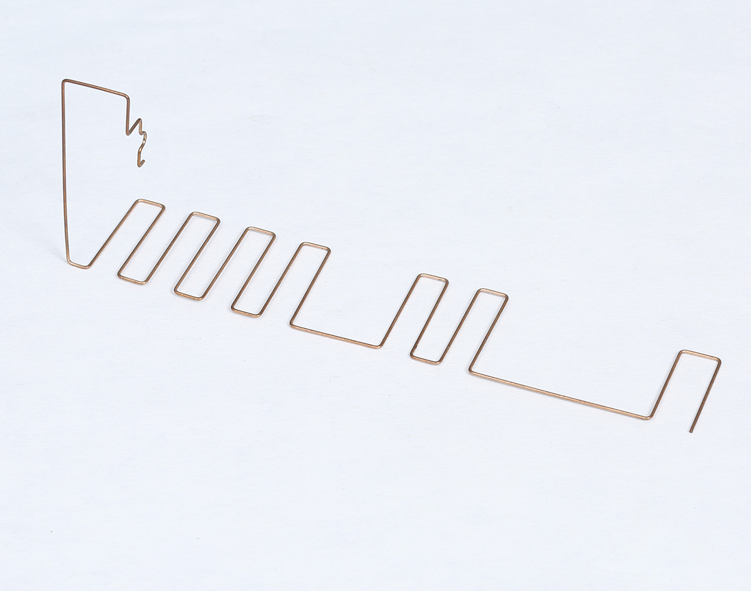

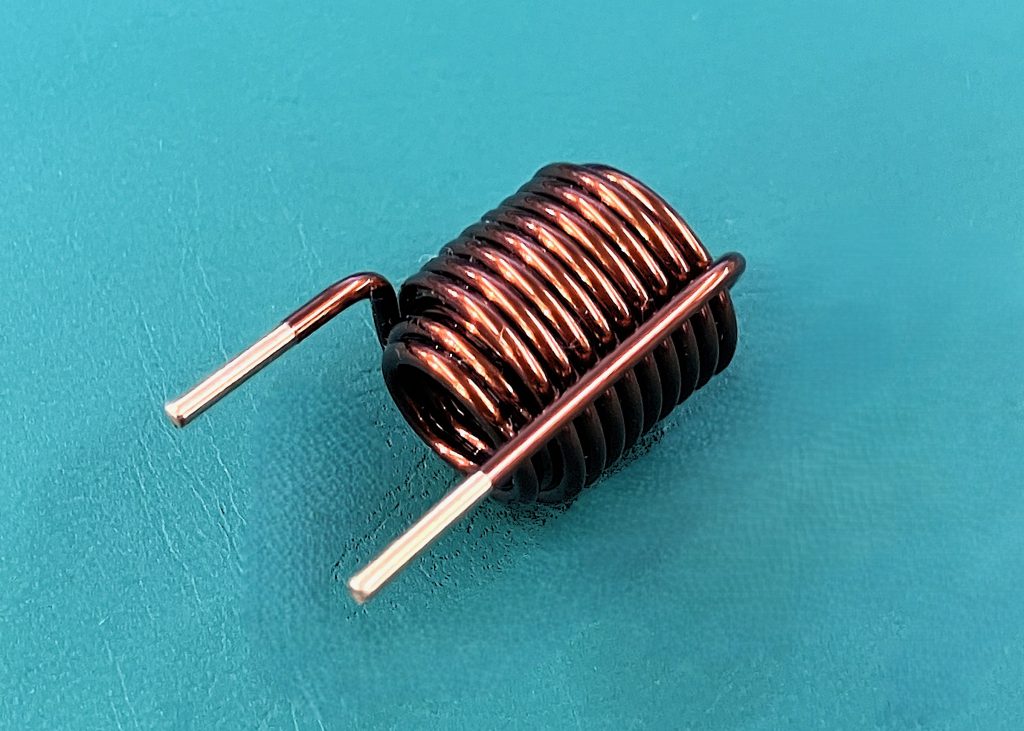

6.エナメル線の被覆剥離の自動化

絶縁被膜つきの銅線で加工されたコイル部品です。

基盤への溶接・通電箇所にあたる両端部だけ被覆を剥離する必要があります。

加工→エナメル被覆剥離の工程を完全自動化することに成功しています。